Конкурентоспособность предприятия в большой степени зависит от качества выпускаемой продукции. Эффективность мероприятий по сбору и обработке данных о реальных затратах на обеспечение качества оказывает существенное влияние на показатели рентабельности производства. В этой статье мы хотим обратить внимание на важность учёта и анализа затрат на обеспечение качества, а также рассмотреть подходы, позволяющие приблизиться к оптимальной величине затрат на обеспечение качества.

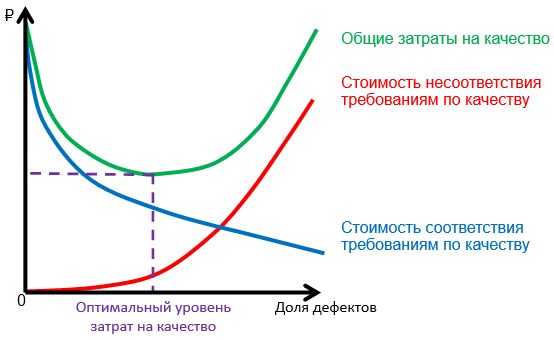

Сначала давайте определим, что же мы будем понимать под затратами на обеспечение качества. Рисунок 1 иллюстрирует подход к пониманию того, что такое затраты на качество. На рисунке мы видим синий график – это стоимость соответствия требованиям по качеству, то есть это те затраты, которые компании несут с целью обеспечить соответствие нашего продукта требованиям по качеству. Когда мы говорим о предъявляемых требованиях по качеству, мы понимаем, что для одного и того же продукта может быть четыре источника требований:

- требования, которые предъявляет к продукту потребитель;

- законодательные требования;

- требования, принятые внутри компании-производителя;

- требования, являющиеся общепринятыми в данной отрасли.

Рисунок 1. Оптимальный уровень затрат на качество.

Компания-производитель старается удовлетворить всем этим требованиям. Синяя линия отражает следующую зависимость: чем меньше компания вкладывает в обеспечение качества, тем больше у её продукта дефектов.

Под термином «продукт» мы будем понимать любой результат деятельности компании, за который она получает деньги, будь то произведенный товар, оказанная услуга или предоставляемая на платной основе информация. Соответственно, под термином «производство» мы подразумеваем не только производство на заводе, но и любой процесс, создающий ценность для потребителя.

Красная линия показывает те потери, которые компания имеет из-за несоответствия её продукта требованиям по качеству. И чем больше дефектов имеет продукт, тем больше потери компании из-за несоответствия продукта требованиям по качеству.

Сумма синего и красного графиков отражает общие затраты на обеспечение качества (зелёная линия). Данный график имеет наименьшее значение в определенной точке, в которой уровень дефектности производства таков, что общие затраты на обеспечение качества минимальны. Важной задачей является найти эту точку с тем, чтобы оптимизировать затраты на обеспечение качества. Ведь мы понимаем, что можно стремиться к бездефектному производству, вкладывать в достижение этой цели огромные средства, и при этом действительно доля дефектов значительно сократится, пусть не до нуля, но до какой-то незначительной величины. В этом случае компания может стать лидером в отрасли по качеству продукта, но себестоимость будет такова, что товар окажется не конкурентоспособным. С другой стороны, стремление все больше экономить на обеспечении качества может привести к значительному увеличению доли брака и потери части рынка. Как это часто бывает, «истина» где-то посередине, и если компания ставит целью сократить затраты на обеспечение качества, необходимо понимать, а как же искать эту самую точку оптимальных затрат на обеспечение качества.

Несколько под другим углом на затраты на обеспечение качества позволяет взглянуть следующая формула:

Q = R – I,

где Q – общие затраты на обеспечение качества, R – реальная себестоимость продукта, I – гипотетическая себестоимость того же продукта при гарантированно бездефектном производстве.

Другими словами, общие затраты на обеспечение качества – это разница между настоящей себестоимостью продукта и той себестоимостью, которую имел бы продукт, если бы мы были на 100% уверены в том, что дефект у нашего продукта просто не может появиться.

Теперь давайте посмотрим, на какие категории разделяются общие затраты на обеспечение качества. Рисунок 2 иллюстрирует общепринятый подход классификации затрат на обеспечение качества [1].

Рисунок 2. Категории затрат на обеспечение качества.

Превентивные мероприятия – это все те действия, которые направлены на предотвращение появления дефектов: планирование мероприятий по обеспечению и контролю качества, аудит потенциальных поставщиков, оценка возможностей процесса, совещания по качеству, механизмы предотвращения ошибок (в методологии Лин Шесть Сигм они называются «пока-йока») и т. д.

Контроль качества – это действия, направленные на как можно более раннее выявление дефектов в процессе: входной контроль сырья и материалов, выборочный регулярный контроль качества в процессе производства и готовой продукции, затраты на оборудование и материалы для контроля качества и т. д.

Внутренние потери из-за брака – потери из-за брака в том случае, если брак обнаружен до получения продукта потребителем: утилизация брака; себестоимость бракованного продукта; затраты на переделывание; проверка всей партии продукта, если брак был обнаружен в одной единице продукта; уценка товара из-за дефекта и т. д.

Внешние потери из-за брака – потери из-за брака в том случае, если брак обнаружен потребителем после покупки: возвраты некачественного продукта, гарантийный ремонт, претензионная работа и др.

Внешние потери из-за брака являются самыми дорогостоящими и самыми нежелательными из всех категорий затрат на качество, т.к. помимо непосредственных затрат на устранение брака, они сопровождаются недовольством и потерей клиентов. В большинстве случаев справедлив тезис о том, что чем на более ранней стадии процесса дефект обнаружен, тем дешевле он обходится компании. Этот тезис хорошо иллюстрирует рисунок 3, где показано, как увеличивается стоимость единицы продукта по мере его продвижения по потоку создания ценности.

Рисунок 3. Потери из-за брака на разных этапах процесса упаковки сухого корма для домашних животных.

В данном процессе, если нам удается обнаружить брак на упаковочной линии, то потери с каждой бракованной пачки корма составят 4 рубля. Если брак обнаружен при укладке пакетов в гофрокороб, то потери с каждой бракованной пачки составят уже 7 рублей 24 копейки, а на этапе обмотки поддона компания будет терять уже 12 рублей 25 копеек с каждой бракованной пачки. Заслуживают внимание не сами цифры, а универсальный для любого процесса принцип – чем раньше обнаружили брак, тем меньше потеряли денег.

При учёте затрат на обеспечение качества, как и при любой другой работе по учёту и сокращению затрат, необходимо определиться, в каких единицах мы будем эти самые затраты фиксировать. В ряде случаев не является оптимальным подход, когда для каждого момента времени учитывают сумму затрат в целом или по категориям [5]. Не оптимален этот подход потому, что затраты на обеспечение качества сильно зависят от количества произведенной продукции, и достигнутые улучшения по сокращению затрат на качество могут быть не видны в случае увеличения выпуска продукции.

Наиболее часто компании используют относительные показатели для учёта затрат на обеспечение качества, например, отношение затрат на обеспечение качества за определенный период к выручке от продажи за тот же период. Данный показатель удобно применять для сравнения достаточно длинных периодов времени, порядка года, т.к. на таких масштабах времени, как правило, количества произведенной и проданной продукции примерно равны. Для сравнения затрат на обеспечение качества на временном масштабе недели, месяца или квартала лучше использовать отношение затрат на обеспечение качества за определенный период к объёму произведённой продукции за тот же период, т.к. этот показатель наиболее корректно отражает уровень затрат на качество и не зависит от количества произведенной продукции. Ибо благодаря наличию запасов в данном месяце мы можем мало произвести и много продать или наоборот, поэтому отношение затрат на качество к выручке от продажи некорректно отразит относительные затраты на качество в этом месяце.

Для выстраивания эффективной системы учёта и сокращения затрат на обеспечение качества, во-первых, нужно понимать, какие цели перед этой системой ставит руководство компании, причём имеются в виду долгосрочные цели, т.к. данная система эффективна на масштабе времени в несколько лет [5]. Во-вторых, необходимо наладить сбор информации или, другими словами, сбор данных. Под сбором данных мы понимаем не только специальным образом разработанную процедуру сбора количественной информации, но также анализ и обработку существующих источников информации. Поговорим об имеющихся в большинстве компаний источниках данных, которые могут быть использованы в системе учёта и сокращения затрат на обеспечение качества.

Бухгалтерская отчётность содержит много информации о статьях расходов, среди которых можно найти зарплату сотрудников отдела управления качеством, затраты на утилизацию брака, расходы на приобретение оборудования и расходных материалов для контроля качества и много другой информации. Задача руководителя проекта по внедрению системы учёта и сокращения затрат на обеспечение качества – проверить данную информацию на полноту и достоверность и внедрить подход по обработке этой информации.

Данные о потерях продукта/браке. Большинство предприятий проводят инвентаризацию, которая позволяет выявить потери. Также большинство предприятий имеют систему сбора данных о производственном процессе в том или ином виде, которая показывает, в том числе, количество брака, и на основе неё можно оценить стоимость бракованного продукта, дефект которого обнаружен на том или ином этапе производственного процесса.

При подсчете стоимости потерь продукта часто ошибочно учитывают только стоимость сырья и материалов, которые были потеряны. Однако такой подход не верен, т.к. необходимо еще учитывать стоимость труда и прочих ресурсов, например, электроэнергии, которые были потрачены на создание бракованного продукта.

Инвентаризационные разницы, как правило, возникают из-за того, что некоторые запчасти, сырье, материалы и полуфабрикаты, которые используются в производстве продукта, имеют дефекты и, поступая в производство, выбрасываются, не используясь. При этом не всегда эти забракованные материалы отражаются в системе. Второй причиной инвентаризационных разниц является элементарная потеря материалов. Еще одна причина состоит в ошибочном учёте при приёмке, но эти две последние причины потерь материалов лежат за пределами учёта потерь по качеству. При учёте потерь, выявленных при инвентаризации, необходимо установить корневую причину возникновения инвентаризационных разниц. Часто, именно дефект самих материалов является корневой причиной, и в таком случае мы должны заносить инвентаризационные разницы в число внутренних потерь из-за брака.

Затраты на переработку продукта есть почти в любом производственном процессе, причем часто они обусловлены технологическим процессом. Например, первые 100 кг кукурузной смеси, которая выходит из экструдера, отправляется в переработку. Тем не менее, это не означает, что количество продукта, поступающего в переработку нельзя уменьшать.

Потери из-за взаимодействия с контрагентами: штрафы из-за несвоевременной доставки, скидки из-за дефектов продукта, удорожание сырья из-за изменения спецификации продукта.

Экспедиционные расходы могут возникнуть, если клиент важен для нас, использует нашу продукцию в своём производстве, но ему была поставлена продукция, не удовлетворившая его требованиям. В таком случае, чтобы не потерять этого клиента, мы можем отправить ему годные изделия авиа-доставкой взамен поставленных.

Ожидаемые расходы. Пример: мы знаем, что в среднем раз в 3 года недовольный качеством нашего продукта клиент выигрывает суд, в результате чего мы выплачиваем 10 000 000 рублей. Для учёта (чтобы редкие крупные разовые платежи не искажали картину динамики затрат на обеспечение качества) мы можем распределить эти затраты на срок 3 года равными долями по 277 777,78 руб. в месяц.

Средняя стоимость типичного события. Пример: стоимость просрочки поставки партии товаров стоит в среднем 3 000 руб. Зная число просрочек в месяц, определяем потери.

Выше перечислены наиболее часто используемые источники данных, они содержат достаточно много информации для анализа затрат на обеспечение качества. Важно следовать принципу «прежде чем собирать данные, используйте максимально уже собираемую в компании информацию». Тем не менее, проанализировав и обработав всю имеющуюся информацию, руководитель проекта внедрения системы учёта и сокращения затрат на обеспечение качества может принять решение о необходимости сбора дополнительных данных. В этом случае предстоит решить, какие именно данные необходимо собирать, кто это будет делать и как часто, а также каким способом. Перечислим способы сбора данных, которые выделяют в литературе, например, данной классификации придерживается Д. Вуд [5].

- Вербальный: сбор данных путем личного или телефонного опроса сотрудников, осуществляющих фиксацию данных или наблюдение за процессом. Метод позволяет получить информацию быстро и без дополнительных усилий по организации сбора данных, но не позволяет вернуться к уже собранным данным и проверить их корректность.

- Бумажные бланки данных: метод, с которого целесообразно начать сбор данных в компании, если до этого сбора данных не было, т.к. он довольно прост в организации. Данный метод подходит в том случае, если вы физически находитесь на том предприятии, данные по которому собираете. Важным недостатком является то, что придётся делать двойную работу и переносить информацию с бумаги в электронный вид.

- Фотографии данных – метод, аналогичный бумажным бланкам, но для тех случаев, когда вы собираете информацию по различным предприятиям, и у вас есть человек, ответственный за сбор и пересылку данных вам на каждом предприятии. В этом случае также придется перепечатывать информацию в электронные таблицы.

- Таблицы с данными, оформленные единообразно на различных предприятиях (или в различных подразделениях), являются более удобным способом. В этом случае, получив письмо с таблицей, вы сможете достаточно быстро пополнить свою базу данных.

- Организовать сбор данных с различных предприятий можно и путем гиперссылок, которые позволят автоматически транслировать данные из файлов, заполняемых на предприятиях в общую таблицу с данными. Из минусов такого подхода назовем частые сбои гиперссылок, ошибки, которые будут возникать при несоответствии форматов данных.

- Создание специальной базы данных, безусловно, удобно с точки зрения хранения и использования имеющихся данных. База данных открывает любые нужные вам возможности по созданию диаграмм, таблиц, отчетов, фильтрации данных по любому признаку. Удобство бесспорно, но такое решение потребует вложения денег, времени на внедрение и настройку, а также сопровождение специалистов отдела информационных технологий (даже в том случае, если вы покупаете эту базу данных у внешнего поставщика). Кроме вышеперечисленного, потребуется специальное обучение пользователей навыкам работы с новой базой данных. Также необходимо предусматривать достаточно места на корпоративном сервере для хранения информации, её автоматическое дублирование и проверять её совместимость с другими корпоративными программами и системами.

- Автоматизированная система сбора данных – это наиболее продвинутый способ организации сбора данных, позволяет экономить рабочее время, которое тратится на заполнение таблиц, а также позволяет получать данные моментально. Например, как только автоматическая система заметила бракованное изделие, информация об этом моментально поступает в базу данных. К недостаткам данного варианта можно отнести высокую стоимость таких систем, зачастую длительное время на разработку, монтаж, настройку, тестирование и всё те же затраты на обучение персонала. В любом случае, у вас не получится автоматизировать сбор данных на 100%. Если внутренний брак система отслеживать сможет (и то, не всегда на 100%), то затраты на превентивные меры и контроль качества – нет.

Предположим, что в компании уже провели работу по организации измерения и учёта затрат на обеспечение качества. Однако затраты измерять мало, их надо сокращать, ведь именно сокращение затрат является целью внедрения системы учёта и сокращения затрат на обеспечение качества. Существует несколько путей сокращения общих затрат на качество.

Допустим, на основании собранных данных по нашей компании мы смогли построить график общих затрат на обеспечение качества, график стоимости несоответствия требованиям по качеству и график стоимости соответствия требованиям по качеству (см. как пример рисунок 1). Одним из путей сокращения затрат будет приближение к точке оптимального уровня затрат на качество. Если в данный момент доля дефектов продукта компании находится левее точки оптимального уровня, это значит, что наш продукт имеет незначительную долю дефектов, что хорошо; но с другой стороны, компания тратит слишком много денег на обеспечение такого уровня качества, и решение может лежать в области снижения требований по качеству, особенно в части наименее значимых для клиента характеристик продукта.

Если же доля дефектов правее точки оптимального уровня, это говорит о том, что компания слишком много теряет из-за брака продукции, и необходимо работать над сокращением числа дефектов. В свою очередь, сокращение числа дефектов подразумевает вложение большего количества ресурсов в превентивные мероприятия или изменение самого производственного процесса, или, что наиболее часто применяется, комбинацию из этих двух подходов.

В основе первого подхода – увеличения количества ресурсов, направленных на превентивные меры предотвращения появления дефектов, – лежит принцип «предотвращение дешевле, чем устранение проблем после их появления» [2]. На рисунке 4 показан эффект от увеличения затрат на превентивные меры в цехе упаковки одного из предприятий, производящих товары народного потребления. Для сравнения даны показатели затрат на качество на складе готовой продукции того же предприятия, где не уделяли внимание совершенствованию превентивных мер, а достигали сокращения потерь из-за брака только работой по повышению стабильности процессов.

Рисунок 4. Эффект от вложений в превентивные меры.

В компании в двух подразделениях в 2007 г. наблюдалась такая, как показано на рисунке 4, картина затрат на превентивные меры и потерь из-за брака. После этого в цехе упаковки решили увеличить затраты на превентивные меры. Это дало кратковременное общее увеличение затрат на качество, однако затем улучшение превентивных мер дало эффект сокращения потерь из-за брака, что суммарно привело к уменьшению общих затрат на качество в следующем году. В результате, каждый рубль, вложенный в превентивные меры, дал сокращение потерь из-за брака на два рубля. На складе готовой продукции при этом решили не увеличивать затраты на превентивные меры, а ограничиться проектами по сокращению брака при комплектации заказов. В результате и значительного сокращения потерь из-за брака им достичь не удалось (см. рисунок 4, данные за 2008 г.).

Второй подход сокращения количества дефектов – изменить сам производственный процесс таким образом, чтобы сократить вариативность его результатов и тем самым сократить количество дефектов. Такой подход развивал Генити Тагути, чьи исследования нашли широкое применение в методологии Шесть Сигм. Он предложил новый взгляд на понимание того, что значит «потери из-за несоответствия качеству». Традиционный взгляд на потери из-за брака предполагает наличие потерь только в том случае, если какой-то параметр продукта вышел за пределы спецификации. Считается, что потери равны нулю, если параметры продукта находятся внутри пределов спецификации, даже если они не равны целевому значению. При этом, потери скачкообразно вырастают при выходе какого-либо параметра за пределы спецификации, т.к. в этом случае возникают существенные затраты на выяснение причин брака, переборку партии продукта, увеличение частоты контроля и т.д. Традиционный взгляд на потери проиллюстрирован на рисунке 5.

Рисунок 5. Традиционная точка зрения на потери.

Генити Тагути рассматривает потери с точки зрения системы «производитель – потребитель». При любом отклонении параметров продукта от целевого значения имеют место потери, т.к. в любом случае продукт с отклонением будет в чём-то уступать «номинальному продукту», у которого все параметры принимают целевые значения [4]. Графически данный подход к пониманию потерь можно отобразить так:

Рисунок 6. Функция потерь Тагути.

Потери в процессе вычисляются как ʃL(x)f(x)dx, где f(x) – функция плотности распределения параметра продукта, а функция потерь Тагути L(x)=с(x-x0)2, где с – коэффициент масштаба, который зависит от стоимости продукта и измеряемого параметра, x0 – номинальное (целевое) значение параметра, при котором потери принимаются равными нулю; x – реальное значение параметра отдельно взятого продукта.

Параболическая модель, без сомнения, значительно ближе к действительности, чем функция потерь, соответствующая подходу к качеству на основе установления границ допусков, представленная на рисунке 5. В любой системе, будь то механической или административной, которая “спохватывается” только тогда, когда что-либо выходит за границы допусков, — такие скоропалительные действия зачастую оказываются весьма дорогостоящими. Следовательно, в подобных случаях, действительно, имеет место резкое увеличение потерь после выхода показателя качества за границы допусков, но эти потери обусловлены самой системой управления, а не возникают в результате отклонений уровня качества самой продукции или услуги.

Представим себе колесную пару железнодорожного вагона. Она состоит из трёх крупных частей: двух колёс и оси. Колесо имеет номинальное значение диаметра отверстия и некоторые допуски. Ось также имеет номинальное значение диаметра и допуски. Представим себе ситуацию, когда колесо имеет диаметр отверстия, равный нижней границе допуска, а ось, наоборот – имеет диаметр, равный верхней границе допуска. И то, и то изделие признается годным. Но из практики известно, что такая колесная пара имеет срок эксплуатации более чем в два раза короче, чем колесная пара, у которой оба диаметра равны номиналу, т.к. в представленном случае имеет место повышенный износ материалов из-за избыточного трения. В противоположном случае, когда диаметр отверстия колеса на уровне верхней границы допуска, а диаметр оси – на уровне нижней, также срок эксплуатации вдвое короче, чем при номинальных значениях диаметров, т.к. механизм быстрее теряет смазку, и раньше образуется люфт. В данном примере с традиционной точки зрения потерь нет, т.к. изделия в обоих случаях находятся в пределах допусков, а с точки зрения практики – потери есть.

Рассматривая таким образом потери в процессе, Генити Тагути предлагал еще на стадии проектирования процесса уделять внимание сокращению вариативности процесса и исключения факторов, которые определяют естественную нестабильность процесса [4]. Изменения существующего процесса также необходимо делать в направлении сокращения вариативности, причём, в данном случае, имеем в виду не реакцию на появление особых причин вариации и даже не превентивные меры, направленные на предотвращение появления особых причин вариации. Речь идёт о реинжиниринге процесса с целью сокращения случайных вариаций, присущих самому процессу.

Теперь рассмотрим пример, какого эффекта можно достичь, если использовать и развивать систему учёта и сокращения затрат на обеспечение качества на примере компании «CRC Industries», одного из лидеров американского рынка по производству различного рода химических жидкостей, таких как очистители, смазки, антикоррозийные покрытия и др., которая прошла сертификацию ISO 9001:1994 в 2006 г. [3].

Подготовка к сертификации дала импульс руководству к внедрению долгосрочной программы учёта и сокращения затрат на качество. На начальном этапе в компании решили сосредоточиться на сокращении потерь из-за брака, а не на сокращении затрат на превентивные меры и контроль качества. Это было сделано по нескольким причинам.

Во-первых, потери из-за брака легче отслеживать, чем затраты на превентивные меры и контроль качества.

Во-вторых, превентивные меры и контроль качества главной составляющей имеют оплату труда работников. Руководство не хотело, чтобы внедрение программы воспринималось как проект по сокращению затрат на оплату труда.

В-третьих, потери из-за брака являются очевидно нежелательными в глазах всех сотрудников, поэтому проект по их сокращению встретит поддержку абсолютного большинства.

В-четвёртых, руководители компании поддерживали идею увеличения затрат на превентивные меры с целью сокращения брака и тем самым общего сокращения затрат на качество.

На первом этапе внедрения системы учёта и сокращения затрат на обеспечение качества в компании сформировали кросс-функциональную команду, куда, в том числе, вошли представители финансового отдела, которой было поручено заниматься этим проектом. Далее были согласованы подходы к классификации затрат между всеми подразделениями компании, например, было чётко определено, как отделять затраты из-за возврата товара по вине покупателя от затрат из-за возврата по вине производителя. В конце концов, была организована система измерения. На этот первый этап ушло полгода.

На втором этапе начался сбор данных о потерях по следующим категориям:

- Внутренние инциденты по качеству, в том числе затраты на переработку готовой продукции.

- Брак, не подлежащий переработке.

- Жалобы и возвраты от потребителей.

- Выполнение гарантийных обязательств.

Через три месяца сбора данных начали анализировать полученную информацию следующими методами:

- Сопоставление данных за разные месяцы, кварталы, годы.

- Диаграмма Парето по категориям потерь.

- Анализ базы данных инцидентов по качеству, жалоб клиентов.

- Анализ коренных причин (5 почему, диаграмма Исикавы, карта потока создания ценности).

Четвёртым этапом, который начался спустя почти год с момента начала работы над внедрением системы учёта и сокращения затрат на обеспечение качества, стало совершенствование процесса, и только через год компания начала получать финансовые выгоды от системы.

В компании понимали, что система учёта и сокращения затрат на обеспечение качества – это долгосрочная программа, которая позволит год за годом приближаться к той самой точке оптимальных затрат на обеспечение качества. Результатом стало снижение такого показателя, как отношение потерь из-за брака к выручке, более чем в три раза за восемь лет функционирования системы. Рисунок 7, выполненный с использованием информации из [3], иллюстрирует динамику данного показателя в компании «CRC Industries» за 1997-2005 гг.

Рисунок 7. Изменение отношения потерь из-за брака к выручке в компании “CRC Industries” в 1997-2005 гг.

Заметим, что сокращение относительных потерь из–за брака происходило неравномерно, а доля внешнего брака в отдельные годы даже возрастала. Тем не менее, за 8 лет компания смогла добиться впечатляющего эффекта.

В заключение перечислим основные принципы построения системы учёта и сокращения затрат на обеспечение качества [5]:

- Наличие в команде проекта бухгалтера / экономиста / представителя службы контроллинга. В команду должны входить люди, имеющие достаточный опыт и знания деталей процесса, а также обязательно представители бухгалтерии или службы контроллинга. В большинстве случаев желательно, чтобы в команду входил представитель отдела информационных технологий, т.к. его помощь необходима для правильного и надёжного сбора, хранения и обработки информации.

- Бланки наблюдений. Электронные таблицы. Чем проще, тем лучше! На первом этапе система измерений должна быть достаточно простой, чтобы любой человек мог без особого труда научиться правильно и своевременно фиксировать необходимую информацию. В дальнейшем, когда процесс измерений будет запущен и у вас будет больше понимания, как и какие данные вам необходимы, вы сможете дополнить и усложнить систему измерений. Но вначале пути для вас важно, чтобы этот процесс запустился, и чем проще он будет, тем выше шансы, что это произойдет. На начальном этапе удобнее всего использовать бумажные бланки для записи результатов измерений и наблюдений или электронные таблицы.

- Принцип Парето. Баланс между полнотой собираемой информации и ресурсами, необходимыми на сбор информации. В большинстве случаев, если вам удается собрать информацию о 80% затрат, то этого вполне достаточно. Часто, чтобы собрать данные о 100% затрат, требуется такое количество ресурсов, что сама идея учёта затрат на качество становится невыгодной.

- Используйте информацию из имеющихся отчетов и баз данных. Как правило, в любой организации собирается большое количество различных данных. Конечно, вы не получите, например, затраты на контроль качества с разбивкой по месяцам и цехам в готовом виде. Но проанализировав всю имеющуюся информацию, вы, вероятно, поймете, как определить интересующие вас параметры.

- Закрепление ответственности. Как и в любом проекте, за результат должен отвечать конкретный человек или подразделение, иначе все будут считать учёт и сокращение затрат на качество не своим главным делом.

- Метод сбора данных должен быть согласован, формализован и доведен до всех сотрудников. Чтобы удостовериться в корректности собираемых данных и их однородности, сбор данных должен проводиться единообразно, согласно утвержденной процедуре.

Также надо отметить такую важную деталь, как поддержка руководителей [5]. При внедрении системы учёта и сокращения затрат на обеспечение качества руководителю проекта придется доносить ее нужность до руководителей как среднего, так и высшего звена. При общении с руководителями среднего звена важно отмечать, какие выгоды получит именно он и его подразделение от внедрения системы. Если это производство, то можно акцентировать внимание на сокращении объёма продукции, идущей в переработку, если это склад готовой продукции – на уменьшении возвратов продукции на переборку и т.д. С руководством высокого уровня надо говорить на языке затрат и выгод, а также соответствия стратегическим целям компании.

Ещё одним ключевым фактором успеха внедрения системы учёта и сокращения затрат является лояльность персонала [5]. Под лояльностью персонала мы понимаем такую организацию сбора данных и работы по сокращению потерь, при которой люди будут абсолютно честно заявлять об имеющихся проблемах и предлагать пути решения этих проблем, не боясь быть осужденными за это. Поэтому мы должны поощрять людей не только за высокие показатели производительности и низкую долю брака, но также за количество обнаруженных дефектов в процессе, количество поданных предложений по улучшениям. Отслеживая количество ошибок, которые допустил тот или иной сотрудник, мы должны отличать разовые ошибки от систематических и работать, прежде всего, над последними. Причём, анализируя причину систематической ошибки сотрудника, мы в последнюю очередь ищем причину ошибки в нём самом. Причину ошибки мы ищем в самом процессе либо в недостаточном обучении, предоставленном сотруднику. Эдвардс Дёминг утверждал, что 94% всех ошибок обусловлены присущей самому процессу вариативностью и только 6% – отклонением работников от выполнения операции единственно правильным способом [6].

Список использованной литературы.

- ASQ Quality costs Committee. “Principles of quality costs: principles, Implementation and use”. – Third edition. J. Campanella, editor. – ACQ Quality Press, Milwaukee, 1999.

- Сokins G. “Measuring the cost of quality for management”. – Quality progress 39, #9 (September 2006).

- Donovan S. “Using cost of quality to improve business results”. – ACQ Quality Press, Milwaukee, 2006. http://www.asq.org/economic-case/markets/pdf/donovan-case-study.pdf.

- Taguchi G. “System of experimental design”. – UNIPUB/Kraus International, New York, 1987.

- Wood D.C. “The executive guide to understanding and implementing quality cost programs”. – ACQ Quality Press, Milwaukee, 2007.

- Дёминг Э. “Выход из кризиса. Новая парадигма управления людьми, системами и процессами”. – Альпина Паблишер, Москва, 2009.